- Herstellung

- 16.11.2025

MTO und MTS in der Produktfertigung

Wie Make-to-Order und Make-to-Stock funktionieren – und wie SIX ERP beides für schnellere Lieferungen, smarte Individualisierung und stabile Gewinne verbindet

Dr. Andreas Maier

16.11.2025

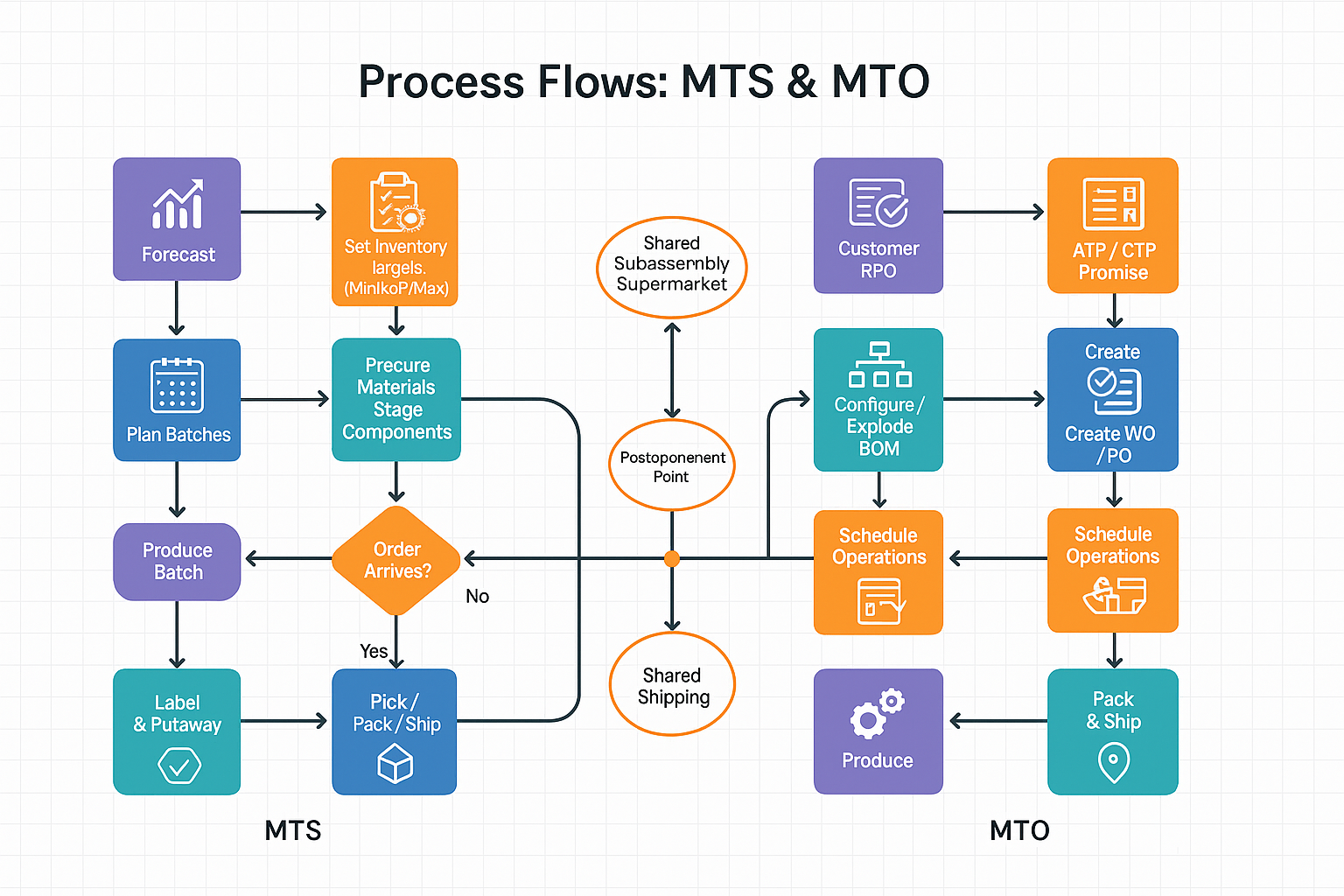

In der Fertigung gibt es zwei zentrale Ansätze, um Produktion zu planen und auszuführen. Der erste ist Make-to-Order (MTO). Der zweite ist Make-to-Stock (MTS). Diese Modelle sind keine Gegensätze, sondern Werkzeuge für unterschiedliche Situationen. Einige Unternehmen stützen sich überwiegend auf ein Modell. Erfolgreiche Unternehmen kombinieren beide und wechseln je nach Nachfrage zwischen ihnen. Häufig werden Teile eines Produkts auf Lager produziert, während die letzten Schritte erst nach dem Kundenauftrag erfolgen. Dieser „hybride“ Ansatz liefert gleichzeitig Geschwindigkeit und Flexibilität.

Make-to-Order (MTO) bedeutet, dass mit der Fertigung erst begonnen wird, nachdem ein echter Kundenauftrag eingegangen ist. Der Kunde kann Optionen wählen, etwa Größe, Farbe, Firmware, Verpackung oder besondere Tests. Materialien, Maschinenzeit und Personal werden für genau diesen Auftrag eingeplant, und der Versand erfolgt, sobald der Job abgeschlossen ist. Der klare Vorteil: Es liegen kaum Fertigerzeugnisse im Lager, das senkt das Risiko von Ladenhütern und Abschreibungen. Der Preis dafür ist die Lieferzeit: Der Kunde wartet, während Teile beschafft, die Linie eingerichtet und das Produkt gefertigt wird.

Make-to-Stock (MTS) ist das Gegenstück. Hier wird vor dem Auftrag produziert, gesteuert durch eine Nachfrageprognose und Zielbestände. Das Ziel ist schnelle Lieferung – oft am selben oder am nächsten Tag –, weil der Artikel bereits im Regal liegt. Das ist ideal für schnell drehende Produkte, wiederkehrende Bestellungen und Märkte, in denen Liefergeschwindigkeit Aufträge gewinnt. Der Preis für diese Geschwindigkeit ist ein höherer Bestand und Prognoserisiko: Fällt die Prognose falsch aus, entstehen Überbestände oder – bei Spitzen – Fehlmengen.

In der Praxis mischen Unternehmen beide Modelle. Stellen Sie sich eine Standardpumpe vor: Gehäuse und Laufrad werden auf Lager gefertigt (MTS) und stehen sofort bereit, aber die Endkonfiguration – Düse, Motoreinstellung, Kennzeichnung, Prüfbericht – erfolgt erst nach dem Auftrag (MTO). Die Lieferzeit bleibt kurz, während der Kunde genau die benötigte Variante erhält. Solche hybriden Abläufe sind besonders stark bei vielen Varianten, saisonalen Schwankungen oder unterschiedlichen Servicezusagen je Markt.

SIX ERP ist darauf ausgelegt, MTO und MTS auf derselben Plattform zu unterstützen – sogar innerhalb einer Produktfamilie. Für jeden Artikel lässt sich festlegen, ob er einer MTO‑, MTS‑ oder hybriden Richtlinie folgt. Das System plant daraufhin Material und Kapazität und liefert einen realistischen Zusagetermin, dem der Vertrieb vertrauen kann. Ändert sich der Markt, lässt sich die Richtlinie mit wenigen Klicks anpassen – von MTS zu MTO oder umgekehrt – ohne die vorgelagerte Beschaffung oder den Shopfloor‑Plan zu destabilisieren. So bleiben Betrieb und Kundenservice stabil und planbar.

In den nächsten Abschnitten erklären wir MTO Schritt für Schritt, MTS Schritt für Schritt, wie man beides sicher kombiniert und wie SIX ERP Material, Kapazität, Kosten und Liefertermine steuert, damit Durchlaufzeiten kürzer, Fehler seltener und Margen stärker werden.

Wie Make-to-Order (MTO) funktioniert – vom Angebot bis zum Versand

Make-to-Order startet, wenn ein echter Kundenauftrag vorliegt. Nichts wird im Voraus gebaut. Das System prüft zuerst, was Sie ehrlich zusagen können. In SIX ERP arbeiten zwei Prüfungen zusammen: Available‑to‑Promise (ATP) betrachtet vorhandene Materialien und Baugruppen, Capable‑to‑Promise (CTP) betrachtet Maschinenzeit, Personal und Umrüstungen. Aus beiden Sichten ergibt sich ein realistisches Versanddatum statt einer Schätzung.

Nach der Zusage wird der Auftrag in Arbeit umgesetzt. Das System „explodiert“ die Stückliste (Bill of Materials, BOM) und listet jedes Teil und Material, folgt dem Arbeitsplan (Routing) mit allen Operationen (Schneiden, Zerspanen, Beschichten, Montage, Test). SIX ERP erzeugt Fertigungsaufträge (Work Orders, WO) für Produktionsschritte und Bestellaufträge (Purchase Orders, PO) für fehlende Teile. Bei konfigurierbaren Artikeln wählen Regelwerke automatisch die richtigen Komponenten und Schritte – ohne Neuzeichnung durch die Konstruktion.

Die Planung bucht reale Ressourcen. Kapazität ist nicht unendlich. Der Terminplaner legt jede Operation auf eine konkrete Maschine und Schicht, berücksichtigt Rüstmatrizen und Wartungsfenster. Ist eine Ressource voll, verschiebt das System die Arbeit in das nächste verfügbare Zeitfenster oder schlägt eine Alternativmaschine bzw. einen externen Partner vor. So bleibt der Zusagetermin ehrlich und Überbuchungen werden vermieden.

Die Ausführung ist geradlinig und diszipliniert. Materialien werden dem Auftrag reserviert, damit sie nicht versehentlich anderweitig verbraucht werden. Werker erhalten digitale Anweisungen, Zeichnungen und Prüfgrenzen am Arbeitsplatz. Während der Arbeit melden sie Mengen, Zeiten und Ausschuss. Qualitätsprüfungen sind an den richtigen Stellen eingebettet, nicht nur am Ende. Bei Abweichungen stoppt das System und informiert die Aufsicht, statt fehlerhafte Teile zur Endmontage durchzulassen. Nach dem Endtest werden kundenspezifische Verpackungsregeln und Etiketten angewendet, inklusive Zertifikaten.

Kosten werden auf Auftragsbasis erfasst. SIX ERP sammelt Ist‑Materialkosten, Ist‑Arbeitszeit und Maschinenzeit und vergleicht sie mit dem Plan. Abweichungen und Ursachen (z. B. mehr Ausschuss, zusätzliche Rüstung, Lieferantenpreisänderung) werden sofort sichtbar. Das verbessert zukünftige Angebote, Arbeitspläne und Verhandlungen. Außerdem erhält das Finanzwesen saubere Werte für Umlaufbestand (Work‑in‑Process, WIP) und Marge je Auftrag.

MTO bietet klare Stärken, bringt aber Risiken mit sich: hohe Individualisierung, wenig Fertigwarenbestand und perfekte Rückverfolgbarkeit stehen längeren Lieferzeiten und Sensitivität gegenüber Verzögerungen gegenüber. Gute Kontrollen reduzieren diese Risiken: kleine Sicherheitsbestände für kritische Langläuferteile, vorab freigegebene Alternativ‑ und Ersatzteile, realistische Rüstzeiten und Zeitfenster, die kurzfristige Änderungen vom heutigen Plan fernhalten.

Ein kurzes Beispiel: Ein Kunde bestellt am Montag 120 Stück einer kundenspezifischen Pumpe. Die kritische Dichtung hat fünf Tage Lieferzeit. Das Rüsten der Linie dauert einen Tag, die Linie produziert 60 Stück pro Tag. ATP/CTP schlägt Versand am nächsten Mittwoch vor: fünf Tage für die Dichtungen (Mo–Fr), ein Tag Rüsten (Mo der Folgewoche), zwei Tage Fertigung (Di–Mi) und Versand nach dem Endtest am Mittwoch. Hält man für die Dichtung einen kleinen Sicherheitsbestand vor, kann dieselbe Bestellung schon am Freitag der ersten Woche rausgehen. Das ist die Wirkung ehrlicher Zusagen plus kleiner, kluger Puffer im MTO‑Ablauf.

Wie Make-to-Stock (MTS) funktioniert – von der Prognose zur schnellen Lieferung

Make‑to‑Stock beginnt, bevor ein Kundenauftrag eintrifft. Ziel ist es, genügend Fertigwaren vorrätig zu haben, damit die meisten Aufträge am selben Tag versendet werden. Dafür erstellen Sie zuerst eine Nachfrageprognose. SIX ERP nutzt Verkaufsverlauf, Saisonalität, Aktionen und bekannte Ereignisse, um den Bedarf der nächsten Wochen zu schätzen. Die Prognose ist kein Blindflug; sie wird laufend überprüft und angepasst.

Auf Basis der Prognose setzen Sie Bestandsziele: Mindestbestand, Wiederbestellpunkt (Reorder Point, ROP) und Maximalbestand. Der Mindestbestand schützt vor kleinen Nachfragespitzen. Der Wiederbestellpunkt ist das Signal „jetzt auffüllen“ mit genügend Vorlauf für Beschaffung oder Fertigung. Der Maximalbestand verhindert, dass die Regale überlaufen. Alternativ unterstützt SIX ERP pufferbasierte Zonen (grün/gelb/rot), sodass Planer anhand einfacher Signale handeln können.

Die Planung übersetzt die Ziele in Produktionsaufträge. SIX ERP schlägt Losgrößen vor, die zur Linie passen: groß genug für Effizienz, klein genug für Flexibilität. Der Planer glättet die Last über Tage und Schichten, berücksichtigt Umrüstungen sowie Wartung und Personal. Wächst die Nachfrage, wird vorgezogen; flacht sie ab, werden die Abstände zwischen Losen verlängert.

Die Ausführung zielt auf einen gleichmäßigen Takt. Werker sehen, was, wie viel und bis wann zu produzieren ist. Materialien werden rückgemeldet bzw. dem Los zugebucht, Qualitätsprüfungen sitzen an den richtigen Stellen. Fertigwaren erhalten Etiketten und werden an die richtigen Lagerorte verbracht. Geht eine Bestellung ein, kann sofort geliefert werden, weil die Ware bereitliegt. Nach jedem Versand prüft das System, ob der Bestand den Wiederbestellpunkt unterschritten hat; falls ja, wird automatisch ein neues Los geplant.

Da MTS Kapital im Lager bindet, sind starke Kontrollen nötig. SIX ERP überwacht den Servicegrad (Fill Rate) – den Anteil der Positionen, die direkt aus dem Lager geliefert werden – sowie die Prognosegenauigkeit (MAPE). Ist der Servicegrad niedrig, helfen höhere Zielbestände oder kürzere Zyklen. Ist die Genauigkeit schwach, hebt das System die Artikel mit den größten Fehlern hervor. Zusätzlich werden Alterung und Überbestände beobachtet, damit Langsamdreher nicht „verschwinden“.

Lieferantenleistung bleibt auch in MTS kritisch. Hat ein Schlüsselteil lange oder schwankende Lieferzeit, kann eine verspätete Lieferung die Linie stoppen. SIX ERP erlaubt Alternativteile, Dual Sourcing und realistische Sicherheitsbestände für kritische Komponenten. Außerdem sehen Sie die Termintreue der Lieferanten, sodass der Einkauf früh gegensteuern kann.

Ein Beispiel: Sie verkaufen einen Standardfilter mit stabiler Nachfrage von etwa 100 Stück pro Woche, Spitzen bis 130. Zielbestand 300, Wiederbestellpunkt 180, Losgröße 300. Heutiger Bestand 240. Ein Kunde bestellt 120 um 10 Uhr. Sie versenden am selben Tag; der Bestand fällt auf 120 und liegt damit unter dem ROP. SIX ERP plant sofort ein 300er Los für das nächste freie Zeitfenster. Am nächsten Tag starten Sie, am Folgetag ist das Regal wieder nahe am Ziel.

Smart Enough to Handle Everything, Simple Enough to Feel Like Magic. Intelligent genug für alles, so einfach wie Magie.

Wie MTO und MTS zusammenwirken – sichere Hybride und kluges Umschalten

Die meisten Werke arbeiten nicht in Reinform. Manche Produkte müssen schnell sein, andere flexibel. Die praktische Antwort ist ein hybrider Ablauf: gemeinsame Teile werden vorab hergestellt (z. B. Gehäuse, Platinen, Standardbaugruppen), die letzten Schritte erfolgen nach Auftragseingang. Dadurch wandert der Entkopplungspunkt – der Wechsel von prognosegetriebener zu auftragsgetriebener Arbeit – nah an den Kunden. Das Ergebnis sind kurze Lieferzeiten ohne Verlust der Individualisierung.

Ein klassisches Muster ist Postponement. Beispiel Controller mit vielen Varianten: Leiterplatte, Gehäuse und Standardzubehör liegen auf Lager. Nach Auftrag werden Firmware geladen, Endtest gefahren, Etikett gedruckt und versendet. Die frühen Schritte sind MTS, die letzten MTO. Postponement reduziert Abschreibungsrisiken, weil die Variantenwahl bis zum echten Auftrag aufgeschoben wird.

Praktisch ist auch ein „Supermarkt“ für Halbfabrikate. Spulen, Rahmen, Gehäuse oder Kits werden auf einen kleinen Zielbestand gefertigt und in der Nähe bereitgehalten. Die Endmontage wartet auf den Auftrag. Das glättet die Linie, hält Rüstzeiten im Griff und ermöglicht trotzdem schnelle Anpassungen.

Mitunter mischen Sie nicht innerhalb eines Produkts, sondern teilen den Katalog. Schnelldreher laufen als MTS mit klaren Zielbeständen. Langsamdreher oder teure kundenspezifische Artikel bleiben MTO. Mittelgänger können nach Regeln wechseln, etwa MTS in der Hauptsaison und MTO in der Nebensaison oder MTS für die zwei Hauptvarianten und MTO für den Rest. Wichtig sind nachvollziehbare Regeln, damit Vertrieb, Planung und Produktion einheitlich handeln.

Richtungswechsel müssen kontrolliert und einfach sein. In SIX ERP erhält jeder Artikel eine Planungsrichtlinie: MTO, MTS oder Hybrid. Der Entkopplungspunkt kann in der Stückliste auf Fertigerzeugnis‑, Baugruppen‑ oder Komponentenebene liegen. Wird die Nachfrage instabil, schalten Sie mit wenigen Klicks von MTS auf MTO. Puffer, Lieferzeiten und Terminierung passen sich automatisch an, inklusive Audit‑Trail. Stabilisiert sich die Nachfrage, wechseln Sie zurück und stellen die vorherigen Ziele wieder her.

Für sichere Hybride brauchen Sie drei Dinge: ehrliche Zusagen, saubere Bestandsignale und klare Arbeitsanweisungen. Ehrliche Zusagen bedeuten ATP für Lagerartikel und CTP für Kapazität vor jeder Terminzusage. Saubere Signale bedeuten Mindest‑/ROP‑/Max‑Werte oder Pufferzonen, damit ohne lange Meetings reagiert werden kann. Klare Anweisungen bedeuten, dass Werker genau sehen, welche Schritte MTS und welche MTO sind – mit den richtigen Zeichnungen, Prüfgrenzen und Etiketten je Station.

Qualität und Finanzen spielen im Hybrid ebenfalls eine Rolle. Qualität muss wissen, was im MTS‑Schritt geprüft wurde und was nach der MTO‑Fertigstellung erneut zu testen ist. Finanzen trennt Umlaufbestand (WIP) von MTO‑Jobs und den Wert fertiger MTS‑Bestände. SIX ERP unterstützt beides: Prüfstationen an jeder Operation und Kostenerfassung je Auftrag/Los mit korrekter Verbuchung.

Wie SIX ERP MTO und MTS alltagstauglich macht – Einrichtung, tägliche Nutzung und Nachweis mit Zahlen

Software hilft, wenn sie Rätselraten entfernt und alle auf denselben Stand bringt. In SIX ERP läuft MTO und MTS nebeneinander ohne Verwirrung. Jedes Katalogteil hat eine Planungsrichtlinie (MTO, MTS oder Hybrid) und einen Entkopplungspunkt. Auf Basis dieser Regeln plant das System Material und Kapazität und liefert Zusagedaten, die Sie halten können.

Für MTO brauchen Sie saubere Stammdaten: Stückliste, Arbeitsplan mit realen Rüst‑ und Bearbeitungszeiten sowie Lieferanten mit normalen und schlechtesten Lieferzeiten. Nach Auftrag verknüpft das System einen Fertigungsauftrag, reserviert Materialien und bucht Maschinenzeit. Bei konfigurierbaren Artikeln wählt das System die richtige Variante automatisch. Werker erhalten digitale Anweisungen, Qualität ist in den Ablauf integriert, Kosten werden je Auftrag gesammelt – die Marge ist transparent.

Für MTS definieren Sie eine Prognose (oder lassen sie aus Historie und Saisonalität berechnen) sowie Mindest‑/ROP‑/Max‑Ziele oder Pufferzonen. Der Planer bestätigt die vorgeschlagenen Lose, der Terminplan glättet Tage und Schichten. Sinkt der Bestand unter den ROP, erzeugt das System sofort einen Planauftrag – so bleibt die Lieferung schnell und Lagerhöhe im Rahmen.

Hybride Artikel verbinden beides: z. B. Leiterplatte und Gehäuse als gelagerte Baugruppen (MTS), Firmware und Endtest auf Auftrag (MTO). Der Vertrieb erhält dennoch einen Termin, die Produktion klare Arbeitskarten, die Finanzabteilung die richtigen Buchungen.

Im Tagesgeschäft sieht jede Rolle, was zählt: Vertrieb prüft ATP/CTP und gibt ein ehrliches Datum; Planung pflegt Prognosen, Puffer und Kapazität; Einkauf steuert kritische Teile, Alternativen und Lieferantenleistung; Produktion meldet Zeiten, Ausschuss und Fertigmengen; Qualität prüft zur richtigen Zeit; Finanzen verfolgen WIP, Bestandswert und Kostenabweichungen.

Zur Erfolgskontrolle zeigt SIX ERP wenige, klare Kennzahlen auf einem Bildschirm: On‑Time‑In‑Full (OTIF), Servicegrad (Fill Rate), Prognosegenauigkeit (MAPE), Lagerumschlag und Bestandsreichweite (Days on Hand), Plan‑ und Termintreue, Rüstzeit, First‑Pass Yield (FPY), Ausschuss und Nacharbeit. Einfach zu lesen, aber vollständig genug, um die richtigen Maßnahmen auszulösen.

Veränderung ohne Chaos: Märkte bewegen sich. Mit SIX ERP können Sie Artikel kontrolliert zwischen MTS und MTO umschalten, mit Genehmigungen und Audit‑Trail. Regeln, Puffer und Zusagelogik passen sich automatisch an; offene Aufträge und Pläne werden sicher aktualisiert. So bleiben Sie flexibel, ohne die Kontrolle zu verlieren.

Kurz gesagt: SIX ERP macht aus Theorie gelebte Praxis. Klare Regeln, passende Planung, die richtige Information zur richtigen Zeit und belastbare Zahlen führen zu kürzeren, zuverlässigeren Lieferzeiten, weniger Verschwendung, besserer Ressourcennutzung und soliden Margen.

Kurze Praxisbeispiele – im direkten Vergleich

Beispiel 1: Standard‑Wasserfilter (MTS)

Ein Händler kauft jede Woche denselben Filter. Durchschnittlich 100 Stück pro Woche, Spitzen bis 130. Zielbestand 300, Wiederbestellpunkt 180, übliches Los 300. Am Montag liegen 240 auf Lager. Um 10 Uhr bestellt der Händler 120. Sie versenden am selben Tag, der Bestand fällt auf 120 (unter ROP). SIX ERP plant sofort ein 300er Los für das nächste freie Zeitfenster; Dienstag Start, Mittwoch Abschluss – der Bestand steigt wieder in Richtung Ziel. Der Kunde erhält schnelle Lieferung, das Team fährt ein sauberes Los, und das gebundene Kapital bleibt im Rahmen.

Beispiel 2: Kundenspezifische Pumpe mit Spezialdichtung (MTO)

Ein Werk benötigt 120 Pumpen mit einer Dichtung, die Sie nicht vorrätig halten. Lieferzeit der Dichtung: fünf Tage. Rüstung: ein Tag. Linienleistung: 60 Stück pro Tag. SIX ERP prüft ATP/CTP und schlägt einen Versand in neun Tagen vor: fünf Tage für die Dichtungen, ein Tag Rüstung, zwei Tage Fertigung, ein Tag Test/Verpackung. Falls diese Dichtung ein Engpass ist, halten Sie z. B. 60 Stück Sicherheitsbestand. Dann verschiebt sich derselbe Auftrag um vier Tage nach vorn.

Beispiel 3: Hybrid‑Controller (MTS‑Basis + MTO‑Finish)

Der Controller besitzt viele Firmware‑Varianten und Etiketten. Leiterplatte und Gehäuse sind für alle Varianten gleich und liegen auf Lager. Nach Auftrag werden die passende Firmware geladen, der Endtest durchgeführt und das Etikett gedruckt (MTO). Eine Bestellung über 50 Stück um 12 Uhr kann bis morgen Nachmittag versandt werden, weil die Basiskits bereitliegen. Fallen Bestellungen eine Woche aus, bleiben Sie flexibel: Sie halten keine seltenen Fertigvarianten, sondern nur gemeinsame Basiskits.

Erfolg messen und starten – einfache Kennzahlen und ein sicherer Rollout

Ein gutes System beweist sich mit Zahlen, die jeder versteht. Beginnen Sie mit wenigen, klaren Kennzahlen und prüfen Sie sie wöchentlich: On‑Time‑In‑Full (OTIF), Servicegrad (Fill Rate), Prognosegenauigkeit (MAPE), Lagerumschlag und Bestandsreichweite (Days on Hand). Auf dem Shopfloor sind Plan‑/Termintreue, Rüstzeit, First‑Pass Yield (FPY), Ausschuss und Nacharbeit wichtig. Starten Sie den Rollout in kleinen Scheiben: wählen Sie eine Produktfamilie, setzen Sie Richtlinien (MTO/MTS/Hybrid) und ggf. den Entkopplungspunkt, bereinigen Sie Stücklisten, Arbeitspläne und Lieferzeiten. Für MTS legen Sie Mindest‑/ROP‑/Max‑Ziele oder Pufferzonen fest; für MTO stellen Sie sicher, dass ATP/CTP mit realen Material‑, Maschinen‑ und Personalkalendern arbeiten. Führen Sie den Piloten vier bis acht Wochen, messen und passen Sie gezielt an. Skalieren Sie anschließend auf weitere Familien mit denselben Regeln, Berichten und Besprechungsrhythmen. Genehmigungen und Audit‑Trail sorgen für kontrollierte Richtungswechsel.

Fazit – klug wählen, kombinieren und mit Zuversicht wachsen

Make‑to‑Order (MTO) und Make‑to‑Stock (MTS) sind Werkzeuge für unterschiedliche Realitäten. MTO glänzt bei Individualisierung, teuren oder komplexen Produkten und wenn jede Stufe rückverfolgbar sein muss. MTS glänzt, wenn die Nachfrage stabil ist und Geschwindigkeit den Auftrag gewinnt. Die meisten Werke brauchen beide. Der Schlüssel ist der Entkopplungspunkt – dort, wo von Prognose‑ auf Auftragssteuerung gewechselt wird. SIX ERP ist für diese gemischte Welt gebaut: Richtlinie je Artikel, Entkopplungspunkt in der Stückliste, ehrliche Zusagen für Lager‑ und Auftragsfertigung, klare Signale für Planung, einfache Arbeitsanweisungen, proaktive Beschaffung und transparente Kosten. Beginnen Sie klein, messen Sie, passen Sie an und skalieren Sie. So werden Lieferzeiten verlässlicher, Hektik seltener, Ausschuss geringer und Margen stabiler – Praxis statt Theorie.

Haben Sie Herausforderungen in Ihrem Unternehmen, die Sie zu lösen versuchen?

Lassen Sie uns für ein kostenloses 30-minütiges Beratungsgespräch in Kontakt treten und sehen, wie ich Ihnen helfen kann, voranzukommen.

12–18-monatige Implementierungs-Roadmap für hybrides MTO/MTS

Monate 1–3 | Discovery & Design

- End-to-End-Prozesse abbilden; Artikel als MTO/MTS/Hybrid klassifizieren; Entkopplungspunkte definieren.

- Stammdaten bereinigen: Stücklisten (BOMs), Arbeitspläne (Routings), Arbeitszentren, Lieferanten, Lieferzeiten, Artikelrichtlinien.

- KPIs und Governance festlegen (Freigaben, Audit-Trail, Change Control); Schulungsplan entwerfen.

Monate 3–6 | Core Platform Setup

- Planung konfigurieren: Min/ROP/Max oder Puffer (DDMRP), Losgrößen, Kalender, ATP/CTP.

- Kalkulation einrichten (Standard + Ist), QA-Prüfpunkte, Rückverfolgbarkeit und Serialisierung.

- Finance, Lager, Barcodes/Scanner integrieren; Datenmigration und Testfälle vorbereiten.

Monate 6–9 | Pilot (eine Produktfamilie)

- Umfangsbezogene Daten migrieren; Rollen schulen (Vertrieb, Planung, Einkauf, Produktion, QA, Finance).

- Live-Aufträge fahren; OTIF, Fill Rate, Forecast Accuracy, Plan-/Termintreue, FPY messen.

- Lücken schließen (Alternativteile, Sicherheitsbestände, Rüstmatrizen); tägliche Routinen stabilisieren.

Monate 9–12 | Wave-2-Skalierung

- 2–3 Produktfamilien hinzufügen; Lieferantenalternativen, Dual Sourcing und Lead-Time-Steuerung ausbauen.

- IIoT dort einführen, wo sinnvoll (OEE, Zustandsüberwachung); Feinplanung und Rüstwechsel verfeinern.

- Dashboards erweitern; wöchentliches Ops-Review und monatliches KPI-Review formalisieren.

Monate 12–15 | Enterprise Rollout

- Verbleibende Familien/Standorte onboarden; Arbeitsanweisungen und Etiketten/Zertifikate standardisieren.

- Puffer/Zielbestände nach ABC-Klasse optimieren; Prognosen feinjustieren (Saisonalität, Aktionen).

- Sicherheit, Rollen und Freigaben härten; Notfallwiederherstellung und Backups finalisieren.

Monate 15–18 | Stabilisierung & Optimierung

- Ergebnisse gegen die Baseline benchmarken; Überbestand/Obsoleszenz reduzieren; Servicelevel anheben.

- Advanced Analytics aktivieren (Demand Sensing, Varianzanalyse); Cash-to-Stock straffen.

- Takt übergeben: wöchentliche Sales & Operations Execution (S&OE), monatliche Sales & Operations Planning (S&OP)/KPI, vierteljährliches Policy-Reset; kontinuierliches Training.

Glossar — klare Begriffe mit Kurzformen in Klammern

Das Verständnis der Begriffe macht das Thema viel einfacher. Hier sind die wichtigsten von uns verwendeten Begriffe, in einfacher Sprache, jeweils mit der üblichen Kurzform in Klammern.

Make-to-Order (MTO)

Produktion beginnt erst nach Eingang einer Kundenbestellung. Gut für kundenspezifische und teure Produkte. Weniger Fertigwarenbestand, aber längere Lieferzeiten.

Make-to-Stock (MTS)

Produktion vor Bestellungen, basierend auf Prognosen. Sehr schnelle Lieferung und gleichmäßige Linien. Benötigt mehr Bestand und sorgfältige Steuerung.

Stückliste (Bill of Materials, BOM)

Strukturierte Liste aller Teile, Materialien und ggf. Baugruppen, die zur Herstellung eines Produkts nötig sind – sozusagen das „Rezept“.

Arbeitsplan / Fertigungsfolge (Routing)

Geordnete Liste der Fertigungsschritte – Maschinen, Operationen und Rüstzeiten. Entspricht den „Kochanweisungen“ zum Rezept.

Lieferzusage aus Bestand (Available-to-Promise, ATP)

Prüfung, was bereits auf Lager ist oder fest im Zulauf, um ein realistisches Versanddatum für Lagerartikel zuzusagen.

Leistungsfähige Lieferzusage (Capable-to-Promise, CTP)

Prüfung der realen Kapazität – Maschinen, Personal, Rüstwechsel – plus Materialvorlaufzeiten, um ein realistisches Versanddatum für Auftragsfertigung zu geben.

Fertigungsauftrag (Work Order, WO)

Anweisungspaket für die Produktion: was, wie viel, über welchen Arbeitsplan und bis wann hergestellt wird.

Bestellauftrag (Purchase Order, PO)

Formale Bestellung an einen Lieferanten für Teile, Materialien oder Dienstleistungen.

Entkopplungspunkt (Decoupling Point)

Übergabestelle, an der die Planung von prognosegetrieben (MTS) auf auftragsgetrieben (MTO) wechselt. Eine gute Platzierung balanciert Geschwindigkeit und Individualisierung.

Mindestbestand / Wiederbestellpunkt / Maximalbestand (Min/ROP/Max)

Einfache Bestandsziele. Mindestbestand schützt vor kleinen Nachfragespitzen, Wiederbestellpunkt signalisiert „jetzt auffüllen“, Maximalbestand verhindert Überbestände.

Nachfragegetriebene Materialbedarfsplanung (Demand-Driven MRP, DDMRP)

Pufferbasierte Methode mit farbigen Zonen (grün/gelb/rot), die anzeigen, wann gefertigt oder beschafft werden soll – weniger Rauschen durch fehlerhafte Prognosen.

Termingerecht und vollständig (On-Time-In-Full, OTIF)

Wie oft Bestellungen am zugesagten Datum und in voller Menge geliefert werden. Zentrale Servicekennzahl.

Servicegrad (Fill Rate)

Anteil der Auftragspositionen, die sofort aus Lagerbestand bedient werden. Wichtige MTS-Kennzahl.

Prognosegenauigkeit (MAPE)

Mean Absolute Percentage Error. Ein einfacher Durchschnittswert, der zeigt, wie weit die Prognose von der Realität entfernt ist.

Lagerumschlag / Bestandsreichweite in Tagen (Turns/DOH)

Wie oft der Bestand pro Jahr verkauft und ersetzt wird (Turns) und wie viele Tage der aktuelle Bestand beim derzeitigen Absatz ausreichen würde (DOH).

Erstpass-Ausbeute (First-Pass Yield, FPY)

Prozentsatz der Teile, die ohne Nacharbeit alle Prüfungen beim ersten Mal bestehen. Klarer Qualitätsindikator.

Umlaufbestand (Work-in-Process, WIP)

Wert der begonnenen, aber noch nicht fertiggestellten Teile. Wichtig für Terminierung und Finanzbuchhaltung.

Kostenabweichung (Cost Variance)

Differenz zwischen geplantem und tatsächlichem Aufwand (Material, Arbeit, Maschinenzeit). Zeigt, wo Geld verloren geht und wo verbessert werden sollte.

Postponement (hybrides MTS→MTO)

Gemeinsame Basisbaugruppen auf Lager herstellen und Optionen erst nach Auftrag fertigstellen. Verkürzt Lieferzeiten und bleibt flexibel.

Alternativ-/Ersatzteil (Alternate/Substitute Item)

Vorab freigegebene Ersatzteile, die eingesetzt werden können, wenn das Hauptteil fehlt – damit die Produktion nicht stoppt.

Termintreue / Plantreue (Schedule Adherence / Plan Adherence)

Wurde das Los zum geplanten Zeitpunkt gefahren (Termintreue) und wurde die geplante Mischung/Menge produziert (Plantreue)?

Über den Autor

Andreas Maier ist ein ergebnisorientierter CEO mit fast 30 Jahren Erfahrung in den Bereichen ERP, digitale Transformation und IT-Beratung. Er hatte Führungspositionen in Fortune-100-Unternehmen wie rentalcars.com (PCLN) und Intrasoft International, einem führenden EU-basierten Softwareanbieter für Forschung und Entwicklung, inne. Mit einem Ph.D. in Neuronalen Netzwerken von der Universität zu Köln verbindet Andreas tiefgehendes technisches Know-how mit einer strategischen Herangehensweise zur Optimierung von Geschäftsprozessen.

Als Gründer und Mitgründer mehrerer erfolgreicher Startups, darunter XXL Cloud Inc., eShopLeasing Ltd und WDS Consulting SA, liegt sein Fachgebiet in ERP-Beratung, IT-Strategie und Prozessautomatisierung. Sein Fokus liegt darauf, Unternehmen bei der Implementierung skalierbarer ERP-Lösungen zu unterstützen, Geschäftsabläufe zu optimieren und die digitale Transformation voranzutreiben.

Ähnliche Artikel

Erstellung eines ERP-Schulungsplans für Ihr Unternehmen

Die Erstellung eines ERP-Schulungsplans ist vielleicht der wichtigste Teil einer erfolgreichen Implementierung. Er erfordert eine sorgfältige Planung und Überlegung, um sicherzustellen, dass alle Mitarbeiter über ausreichende Kenntnisse verfügen, um die...

Lagerverwaltungslösungen verstehen

Ein Lagerverwaltungssystem (LVS) ist eine Softwareanwendung, die die alltäglichen Abläufe in einem Lager unterstützt. Ein LVS hilft bei der Kontrolle und Steuerung der Materialbewegungen innerhalb eines Lagers und spielt eine...